某工厂车间部署有多台五金零件的加工机床。在传统设备管理模式下,蛇蝎生产设备因通信协议封闭形成“数据孤岛”,关键运行参数难以实时获取;同时刀具损耗和维护依赖人工经验判断,而事后维修往往错过最佳干预时机;此外,设备异常无法提前预警,故障响应严重滞后,造成生产中断的影响十分严重。

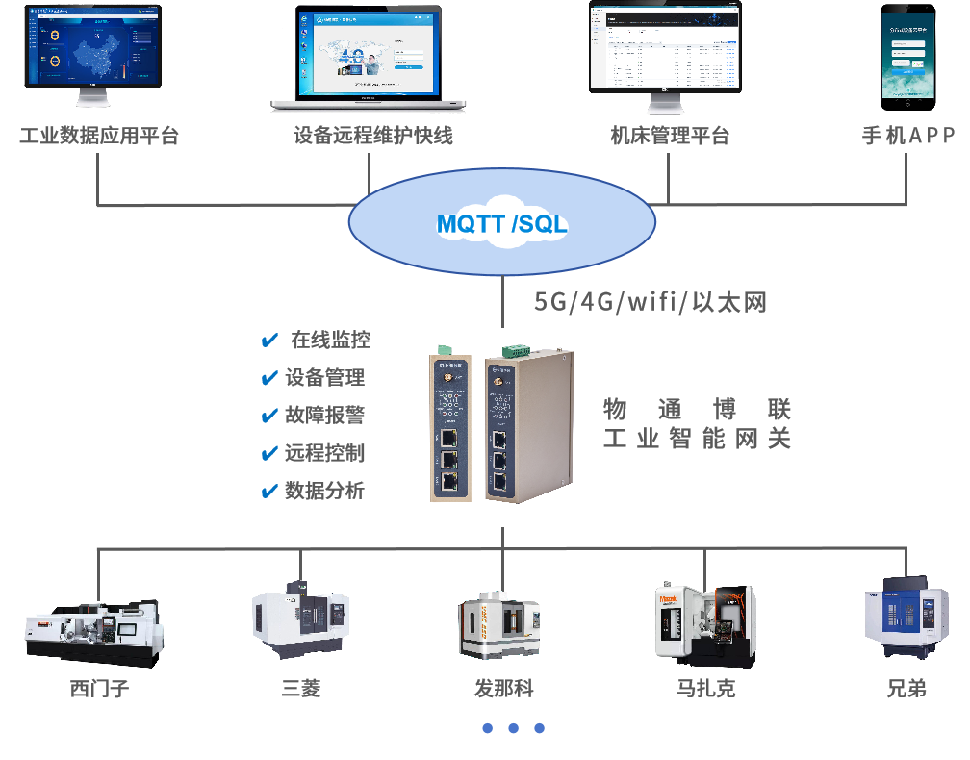

这些问题都导致设备效能低下,隐性成本高企,严重制约生产计划的稳定性与可靠性。因此,工厂希望将这些CNC数据采集起来,以实现远程监控与集中管理。通过部署物通博联边缘网关实现多协议采集(Fanuc、海德汉等),实时获取设备状态(运行/报警)、加工数量、刀具寿命等参数,从而以5G/4G/WIFI/以太网等方式对接到管理平台,通过算法识别空转、待料等隐性停机,自动推送保养建议,从而有效减少非计划停机,节省维护成本。

实现功能

1、设备联网数据采集

实时采集机床运行数据(机床状态、刀具状态、主轴状态、转速等),生产数据(班次加工数量、班次加工时间、总加工数量、总加工时间等),性能数据(时间稼动率、性能稼动率、OEE、良品率等),并通过5G/4G/WIFI/以太网等方式对接到云平台或上位机中。

2、自动告警汇总管理

监测机床报警信号并实现微信、短信、邮件等方式自动告警,从而快速定位诊断采取措施;同时将告警时间汇总到一起进行集中展示,方便对各个机台的告警情况进行分析和总结,了解故障分布并采取措施,确保生产有序进行。

3、多样化工业看板

汇总数据形成多样化工业看板,如设备看板、生产看板、告警看板等,能够快速了解各个机台的运行状态与生产信息,从而为不同管理人员提供管理决策支持,助力制定科学合理决策,进一步提高生产效率预演管理水平。

4、智慧化运维管理

形成信息化、规范化、可视化的运维管理机制,记录设备告警频率、故障分布、运维周期、维护质量等信息,也能查看各次维护保养工单的处理信息并进行管理操作,从而在保障生产持续的同时,确保刀具、设备等实现精细化运维,提升管理水平。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!