某化工厂拥有多个大型工业储罐,用于储存各类易燃易爆、有毒有害的化工原料和产品。过去,储罐的安全监测主要依赖人工巡检,工作人员需定期检查储罐的液位、温度、压力等参数,观察罐体外观是否存在泄漏、腐蚀等情况。

然而,人工巡检存在明显缺陷。一方面,巡检周期较长,难以实时发现参数异常;另一方面,化工储罐区环境复杂,人工巡检存在安全风险,且在夜间、恶劣天气等情况下,巡检工作难以正常开展。一旦储罐发生泄漏、超压等事故,可能引发火灾、爆炸、环境污染等严重后果,给企业和社会带来巨大损失。

痛点分析

1、监测不实时:人工巡检间隔时间长,无法及时捕捉储罐运行参数的细微变化,不能在事故发生初期采取有效措施。

2、数据不准确:人工读数容易出现误差,且无法对数据进行连续记录和分析,难以掌握储罐运行的真实状态。

3、预警不及时:缺乏有效的预警机制,当储罐参数超出安全范围时,无法快速通知相关人员,延误事故处理时机。

4、管理效率低:多个储罐分散管理,数据难以整合,管理人员无法全面、直观地了解储罐区整体安全状况,决策缺乏数据支持。

方案概述

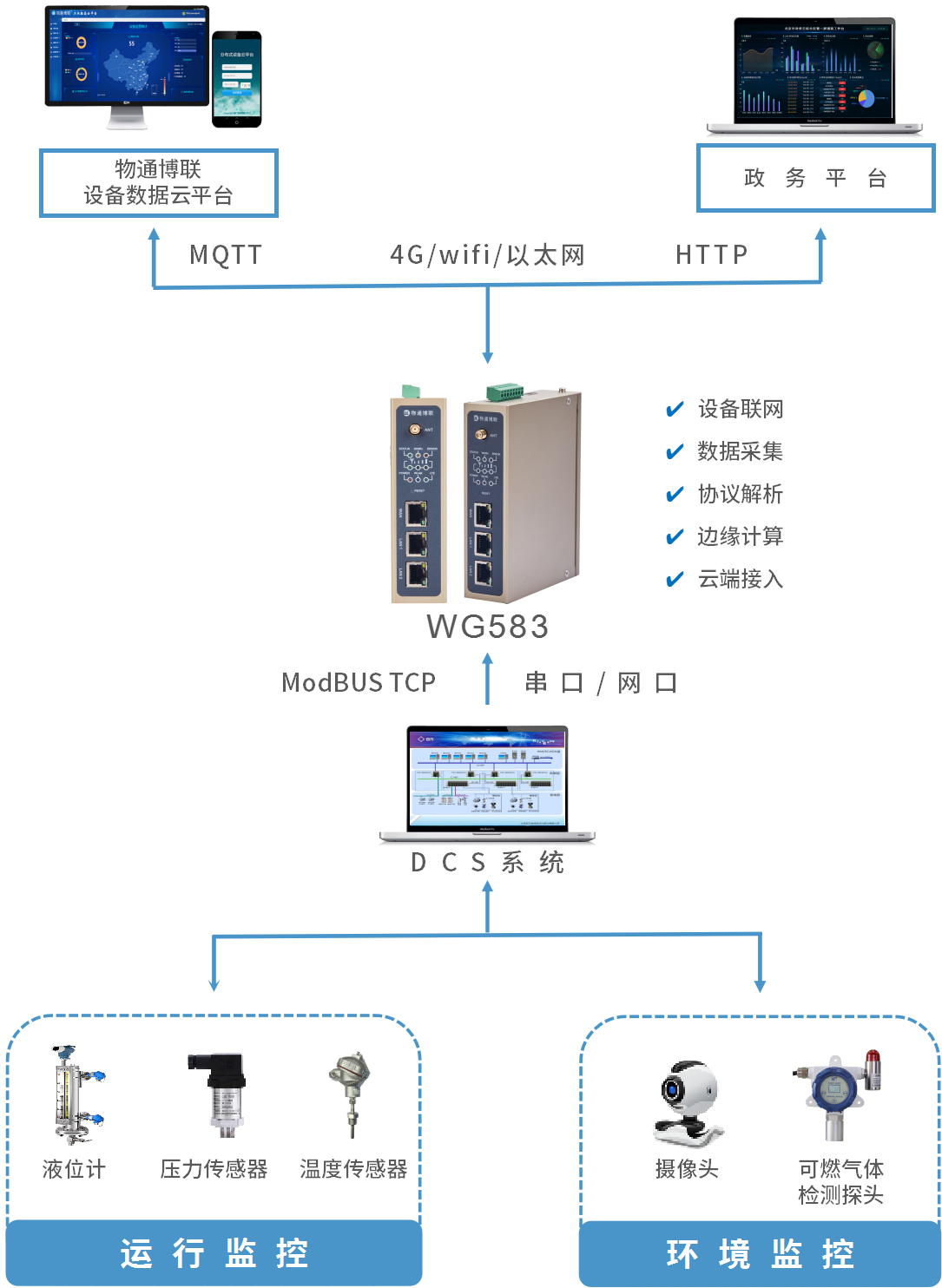

基于物通博联工业

数据采集网关,构建“多源感知边缘计算云端协同”的工业储罐安全监测物联网系统。通过在储罐关键部位部署智能传感器(压力计、温湿度传感器、液位计等),利用网关的协议解析与边缘计算能力实现传感器数据采集与本地预处理,通过 5G、4G、以太网等网络传输至云端管理平台。管理人员可通过电脑、手机等终端,随时随地查看储罐运行状态,接收异常报警信息,并进行远程管理和决策,有效提升工业储罐的安全管理水平。

实现功能

1、实时数据监测:网关实时采集储罐的液位、温度、压力等参数,并上传至云端平台,用户可通过终端设备实时查看储罐运行数据,全面掌握储罐状态。

2、异常报警预警:设定各参数的安全阈值,当储罐运行参数超出阈值时,系统立即通过短信、微信、邮件等方式发出报警信息,提醒相关人员及时处理,防止事故发生。

3、数据分析与预测:对历史数据进行深度分析,生成趋势曲线和统计报表,帮助用户了解储罐运行规律。利用大数据分析手段,对储罐的安全状态进行预测,提前发现潜在风险。

4、远程管理与控制:接入PLC和摄像头,用户可通过云端平台远程查看储罐监控视频,对相关设备进行远程控制,如远程开关阀门、调节泵的流量等,提高管理效率。

5、设备管理与维护:记录储罐设备的基本信息和维护记录,对设备进行全生命周期管理,提醒用户进行设备维护保养,保障设备正常运行。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!